Количество точек пайки

200 - 100 000

Монтаж от

1 дня

Высокое

качество пайки

Монтаж от

1 платы

Экспресс-

доставка

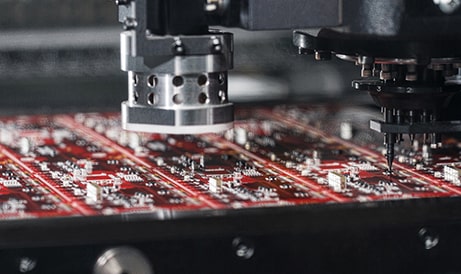

Выполним срочный мелкосерийный монтаж печатных плат

Количество точек пайки

200 - 100 000

Срок монтажа

1 - 5 дней

Мы осуществляем следующие типы

монтажа печатных плат

Подразумевает установку компонентов на поверхность платы посредством пайки SMD (surface mounted device) компонента к контактной площадке.

Данный тип монтажа позволяет размещать компоненты не только с одной стороны печатной платы (односторонние платы), но и с обеих (двусторонние платы).

Как мы работаем

1

2

3

4

5

6

7

8

9

10

Гарантии

Поскольку каждое изделие проходит выходной контроль, гарантируется их соответствие заявленной техдокументации.

Возможность монтажа компонентов в кратчайшие сроки: от 1 до 5 дней

Стоимость монтажа ниже, чем у конкурентов. Убедитесь в этом сами

Контроль на каждом этапе монтажа: от нанесения пасты до отмывки плат

В отличии от большинства компаний, мы берем в работу даже небольшие заказы

На каждом этапе монтажа работают специалисты с большим опытом работы

Для наших клиентов предоставляем комплекс услуг, в том числе монтаж “под ключ”

Физическое и электрическое крепление электронных компонентов на плату осуществляется поверхностным и сквозным методом или комбинированием. Первый из них — SMD-монтаж.

SMD-монтаж — способ пайки элементов, при котором выводные контакты не проходят насквозь через основу из диэлектрика. Электропроводящие дорожки при поверхностном монтаже могут быть нанесены на одну или две стороны платы, либо и на внутренние слои, если печатная плата многослойная.

SMD-монтаж выполняется с применением специального высокоточного оборудования. Он осуществляется в несколько этапов:

Нагрев плат в печи для оплавления паяльной пасты чаще всего осуществляется конвекционным способом. Если производство мелкосерийное или требуется пайка отдельных SMD-элементов, она выполняется в ручном режиме. Для этого используются паяльные фены. Температура пайки подбирается индивидуально, с ориентацией на технические параметры всех компонентов, их предельную термонагрузку.

При SMD-пайке элементов могут предъявляться специфические требования к диэлектрической основе и пасте. Выводной монтаж предполагает прохождение контактов элементов насквозь, поверхностный же — крепление непосредственно на поверхность печатной платы.

Особое внимание при этом нужно уделить выбору паяльной пасты. Ее состав — гетерогенная смесь порошкообразного припоя, флюсов, и иногда, стабилизирующих наполнителей. Паяльная паста предназначена для выполнения ряда важных функций:

Паяльная паста играет одновременно роль флюса, припоя. При пайке СМД-деталей флюс очищает рабочую поверхность, припой обеспечивает полноценный электрический контакт между элементами и металлизированными дорожками. Паста разогревается под воздействием высокой температуры. Это обеспечивает растекание припоя и качественное соединение элементов с электропроводящей цепью.

Пайка электронных компонентов SMD-способом уверенно вытесняет ТНТ (DIP). Сегодня все чаще элементы монтируются на поверхность вместо выводного монтажа. Это обусловлено рядом важных преимуществ СМД-монтажа перед выводным:

Поверхностный монтаж электронных компонентов легче поддается автоматизации. Это обусловлено разнесенностью во времени отдельных технологических процессов. При пайке SMD-компонентов сначала наносится паяльная паста, затем — устанавливаются чип-элементы и после этого готовое изделие подвергается групповой пайке. Каждый из этих этапов протекает с применением специального полуавтоматического и автоматического оборудования, что исключает необходимость совершения множества операций исключительно вручную.

Вышеперечисленные преимущества обуславливают наличие следующих достоинств поверхностного монтажа:

Поверхностный монтаж заслуженно пользуется более высокой популярностью, чем выводной. Пайка СМД-компонентов представляет собой альтернативу традиционного припоя контактов паяльником. И все же, наряду с преимуществами, у нее есть недостатки перед ТНТ-монтажом:

Топологическое проектирование плат обязует максимально учитывать электротермические характеристики как самой печатной платы, так и монтируемых элементов. После фиксации компонентов между ними и основой остается минимальный зазор. Это может стать причиной локального перегрева отдельных участков собранной печатной платы. Для предотвращения такой проблемы важно точно учитывать коэффициенты теплового расширения, диапазоны допустимых напряжений каждого элемента и других параметров.

Располагаем просторным сборочным цехом, который оснащенм новейшим функциональным оборудованием.

Для вашего удобства и большей оперативности мы можем отправить к вам нашего курьера.